革の世界

環境と人にやさしい防水レザー「ステアガードⅡ」

革の世界

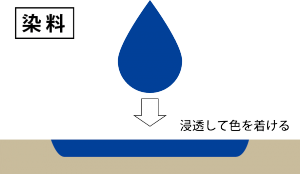

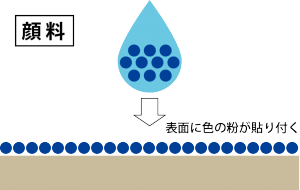

前回は、革に色をつけていく材料である「染料」と「顔料」についてご紹介しました。

(まだ読まれていない方は、よろしければこちらをご覧ください。)

今回は実際に色を着けていく流れや、革特有の色のつけ方をご説明したいと思います。

革のように厚い繊維質のものに色をつけていく場合、一度では色をつけることが難しいことが多いです。そのため、大きく分けると2つの段階を経て色つけを行っていきます。

皆さんも革をご覧なられた際に、内側まで浸透した色と表面についた色の2種類がある事に気づかれるかもしれません。(革によっては、浸透した色と表面の色が違っていたりしますよね。)

革を作る工程では、鞣し後の比較的初期の工程で革の内部から表面までを「染料」で目的の色に染めていきます。

「染料」は前回のお話のとおり繊維層に浸透する性質がありますので、革の内部まで入り込み表面だけでなく全体を染めていきます。

この「染色」の段階では、タイコ(ドラム)という大型装置を使います。

ちょうどドラム型洗濯機に「革」と「染料」を入れてかき混ぜながら染めていくようなイメージです。

1で革の内部への色付けができた革を、乾燥などの仕上げを行っていく過程の中で、表面への塗装を行います。

塗装工程では、用途に応じて「染料」と「顔料」を使い分け、場合によっては両方を使いながら、革に色を染め上げていきます。

革への塗装は、基本的に吹き付けで行われます。当社では、通常は下の写真のように自動で行いますが、技術者がハンドスプレーガンを使って塗装をしていく場合もあります。

また、塗装工程は1回で終わることはなく、少なくとも2回は行います。(多いものによっては、目的の色を出すために10回以上塗装する革もあります。)

この際に、染料を使った革は、革本来の風合いを保ったまま、自然な色になります。

しかし、下地の色をベースに色を染めるため、原色のような鮮やかな色合いは出しにくいという制限もあります。(※下の図で、前回のおさらいをしましょう。)

顔料を使った場合は、表面に固形物(粉)である顔料が乗りますので、下地の色に影響を受けることなく顔料の色の革になります。また顔料のカバーリング力によって耐摩擦性なども向上します。しかし革本来の表面の風合いも隠されてしまいます。(※下の図で、前回のおさらいをしましょう。)

このように2つの材料を駆使しながら山陽では様々な色の革を作っています。

今後は、それぞれ特色を持った革をご紹介したいと思います。

本日はここまで。

ではまた次回に。

<参考資料:レザーソムリエ公式テキスト(日本革類卸売事業協同組合 発行)>

※レザーソムリエについてはこちらをご参照ください。

CONTACT

革の製造をご依頼の方はこちらから。

その他、レザーにまつわる、さまざまな

お問い合わせを受け付けております。

メールでのお問い合わせ