革の世界

環境と人にやさしい防水レザー「ステアガードⅡ」

革の世界

こんにちは。

山陽の読み物をご覧頂きありがとうございます。

今日は少しマニアックな革のお話をしてみたいと思います。

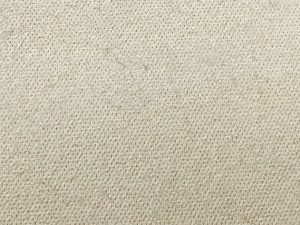

皆さんの中で「天然皮革」であるのに、革の裏面が下の写真のように布地のような網目状になっているのを見られたことはないでしょうか?

通常、革の裏面は網様層という繊維が剥きでたそうにあたるため、毛羽立った(モワモワした)様子になります。

それでは、なぜ裏側が網目状になる革があるのでしょうか?

いくつか要因がありますが、その一つとして「乾燥方法」が挙げられます。

革の生産は、「濡れた状態」で行う工程と「乾いた状態」で行う工程の2つに大別できます。

濡れた状態というのは、「原皮〜なめし〜染色・加脂」の間の工程で、乾いた状態というのは、「表面塗装〜仕上げ」の間の工程です。(革ができるまでの工程について、詳しくはこちらをご覧ください。)

これら2つの工程の間にあるのが、「乾燥」です。

つまり染色・加脂までの工程では革は濡れた状態なのですが、乾燥の工程で乾かされ、その後は基本的に濡らすことはありません。

その乾燥方法の一つとして「真空乾燥」があります。

上の写真のような大きな設備で行うのですが、革を鉄板の間に挟んで密着します。この時の鉄板の温度は約60℃です。この鉄板部分(下部分)に革の銀面(表面)が当たるように革を設置します。

そして上には網目状の金属板があるのですが、これが革の床面(裏面)に密着することで、繊維層に網目状の形が現れます。

もちろん裏面を再度、起毛処理することで網目状の形が消えたり、真空乾燥以外の方法では乾燥した革には網目状の形にはならなかったと、一定の生産方法を取った時にのみ発生するものです。

また真空乾燥という工程について、もう少し詳しくご紹介しましょう。

真空乾燥では2枚の鉄板の間に革を密着して挟むと説明したのですが、この時には一時的に真空状態になります。

そのため60℃という比較的低い温度で水分が気化し、効率良く乾燥が進みます。(気圧が低いと、100℃以下でも水が沸騰する現象をイメージして頂くと良いかもしれません。)

このような方法を取ることで、革へのダメージを出来る限り小さくしながら短時間で乾燥させることができるのです。

初めて網目状の裏面(床面)に気付いた時には、「天然皮革ではなく、合成皮革・人口皮革なのかな?」と思われた方もいらっしゃるかと思います。

(私もはじめは、そう思っていました。)

でも実はこのような背景があったのですね。

それでは、本日はここまで。

また次回に。

CONTACT

革の製造をご依頼の方はこちらから。

その他、レザーにまつわる、さまざまな

お問い合わせを受け付けております。

メールでのお問い合わせ